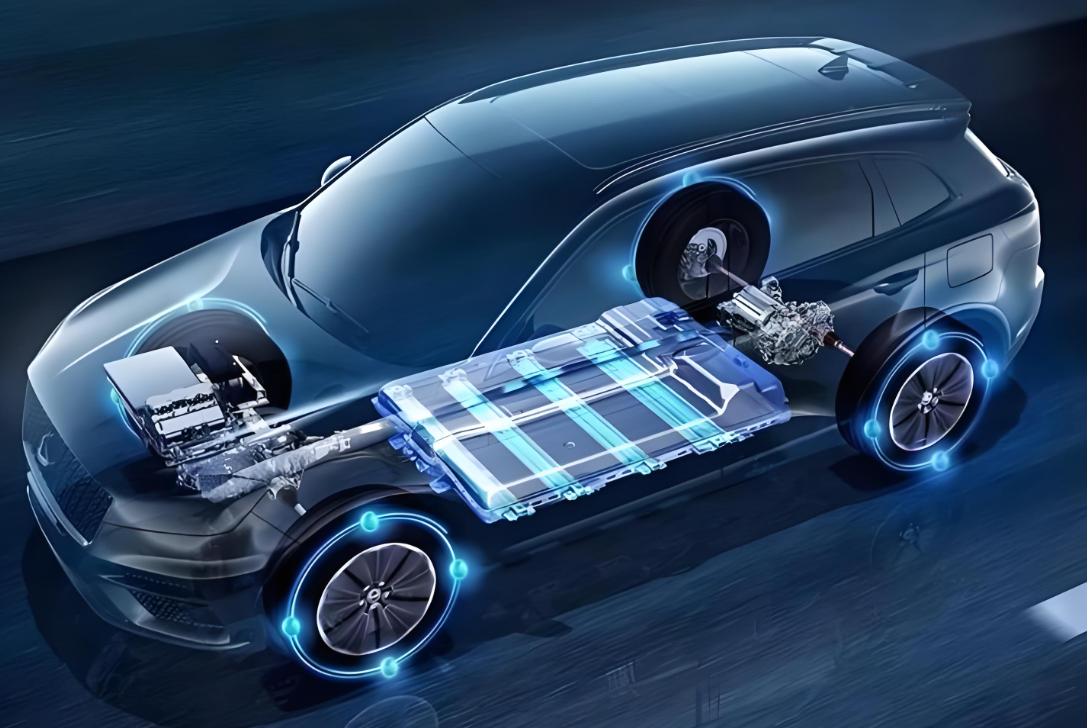

直流电源在新能源汽车测试领域具有不可替代的核心价值:作为精确可控的能量供给装置,其μs级动态响应能力可真实模拟电池充放电工况,0.05%的电压精度确保BMS保护阈值验证的可靠性;在800V高压平台测试中,1500V绝缘耐压测试能力直接关乎高压安全;双向能量回馈特性使循环测试能耗降低70%以上,而SiC器件加持的ns级开关速度能精准捕捉电驱系统瞬态特性。随着智能测试发展,直流电源已从单纯供能设备升级为集成CAN通信、数字孪生接口的智能测试中枢,其技术参数直接决定测试数据的有效性和研发效率。

一、直流电源的技术不可替代性

1、电能质量决定测试精度

(1)电池测试中0.1%的电压波动会导致SOC估算误差放大3倍,而高端直流电源的纹波抑制能力(<50mV)远超交流变频方案;

(2)在800V高压平台测试中,直流电源的±0.05%电压精度可确保绝缘检测误差<0.1MΩ;

2、动态特性塑造测试边界

(1)现代BMS要求电源在100μs内完成100-0%负载切换,传统方案存在300ms延迟;

(2)SiC器件加持的直流电源可实现ns级开关响应,精准模拟真实工况下的浪涌/塌陷。

二、应用场景案例分析景:

1、800V高压平台SiC器件测试

▶需模拟1200V/500A瞬态工况验证碳化硅功率模块的开关损耗,直流电源需具备ns级响应能力以捕捉死区时间导致的电压尖峰(典型值<50ns);

▶某车企采用双极性直流电源完成800V电驱系统的绝缘耐压测试,在1500V DC下漏电流检测精度达0.1μA;

2、V2G双向充放电测试

▶通过可编程直流电源模拟电网波动(±10%电压偏差),验证车载充电机在V2H模式下的无缝切换能力,切换时间需<100ms;

▶测试案例显示,配置能量回馈功能的直流电源可使24小时循环测试能耗降低63%;

3、动力电池极限工况模拟

▶低温-30℃环境下,直流电源需维持±0.5%的电流精度完成电池低温加热策略验证;

▶某电池厂采用多通道直流电源并联方案,实现2000A大电流连续脉冲测试(占空比1:9),有效评估电芯析锂风险。

三、产业痛点解决方案

1、测试效率瓶颈突破

(1)集成双向能量回馈的直流电源系统,使4小时快充测试的能耗成本降低82%;

(2)模块化并联技术实现单机3000A输出能力,满足商用车大容量电池组测试需求;

2、智能测试范式革新

(1)内置CAN FD协议的电源可直接解析BMS报文,实现充放电策略自适应调整;

(2)数字孪生测试中,直流电源的μs级数据采样率可构建高保真虚拟电池模型。

四、技术融合发展趋势

1、高压化技术路线

(1)2026年将量产1500V/500kW级直流电源,支持固态电池超高压测试;

(2)分布式电源架构实现多DUT同步测试,测试吞吐量提升400%;

2、测试生态重构

(1)5G+TSN网络使分布式电源系统时延<1ms;

(2)量子传感技术将电流检测精度推进至pA级。

*请认真填写需求信息,我们会在4-8小时内联系与您取得联系。

电话:0532-83995188

电话:0532-83995188

手机:18562569631

手机:18562569631

邮箱:sale@ainuo.com

邮箱:sale@ainuo.com

地址:山东省青岛市崂山区株洲路134号

地址:山东省青岛市崂山区株洲路134号

Copyright © 2025 艾诺仪器 All Rights Reserved. 备案号: 鲁ICP备2023005867号-4

技术支持:微动力网络